English

English Español

Español  Português

Português  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Лазерлік кескіш машинаның кесу сапасына қандай факторлар әсер етеді?

2023-03-10

Лазерлік кесутехнология озық кесу құралы болып табылады. Оның принципі кесілген материалды сәулелендіру үшін жоғары қуатты және жоғары тығыздықтағы лазер сәулесін пайдалану, оны жоғары температура арқылы булану температурасына дейін қыздыру, тесіктерді қалыптастыру, содан кейін кесуді аяқтау үшін лазер сәулесін үздіксіз жылжыту болып табылады. Бұл кесу әдісі термиялық кесу өңдеудің бір түрі болып табылады. Лазерлік кесу тиімді және экологиялық таза, кесу сапасы жақсы және жылдам. Ол кесу тиімділігін арттырып, дәстүрлі құралды кесу әдісін біртіндеп ауыстыра алады.

Дегенмен, лазерлік кесу процесінде кесілетін материалдың аяқталу сапасына әсер ететін көптеген факторлар бар. Лазерлік кесу станогының кесу сапасына әсер ететін факторларға кесу жылдамдығы, фокус орны, көмекші газ, лазердің шығыс қуаты және дайындама сипаттамалары жатады.

1. Лазерлік шығыс қуаты

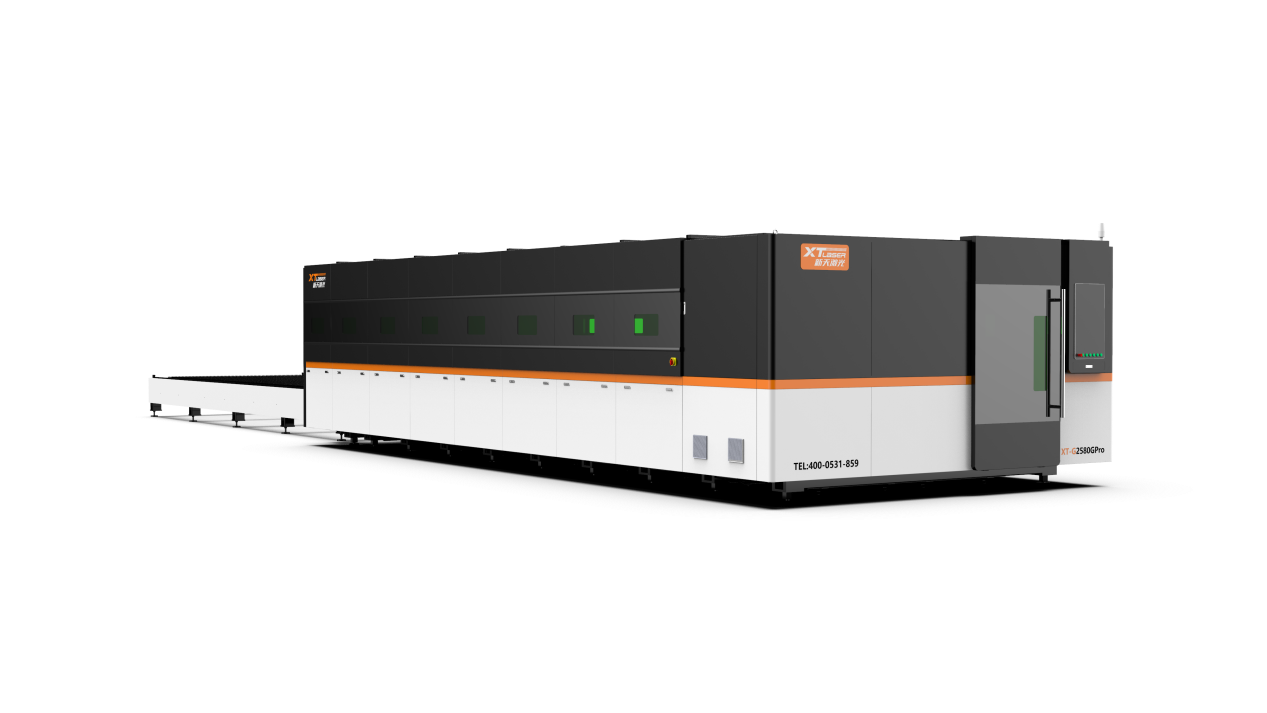

Theлазерлік кесу машинасыүздіксіз толқындық шығыс лазер сәулесінен энергия шығарады. Лазер қуаты мен режимді таңдау кесу сапасына әсер етеді. Практикалық жұмыста ол әдетте қалың материалдарды кесу талаптарын қанағаттандыру үшін жоғары қуатқа реттеледі. Бұл кезде сәулелік режим (көлденең қимада сәуле энергиясын бөлу) маңыздырақ. Жоғары қуаттан аз болған жағдайда, фокуста жоғары қуат тығыздығы алынады және жақсырақ кесу сапасы алынады. Режим лазердің тиімді жұмыс істеу мерзімі бойына сәйкес келмейді. Режим механизміне оптикалық элементтердің жағдайы, лазерлік жұмыс газ қоспасының нәзік өзгерістері және ағынның ауытқуы әсер етеді.

2. Фокус орнын реттеу

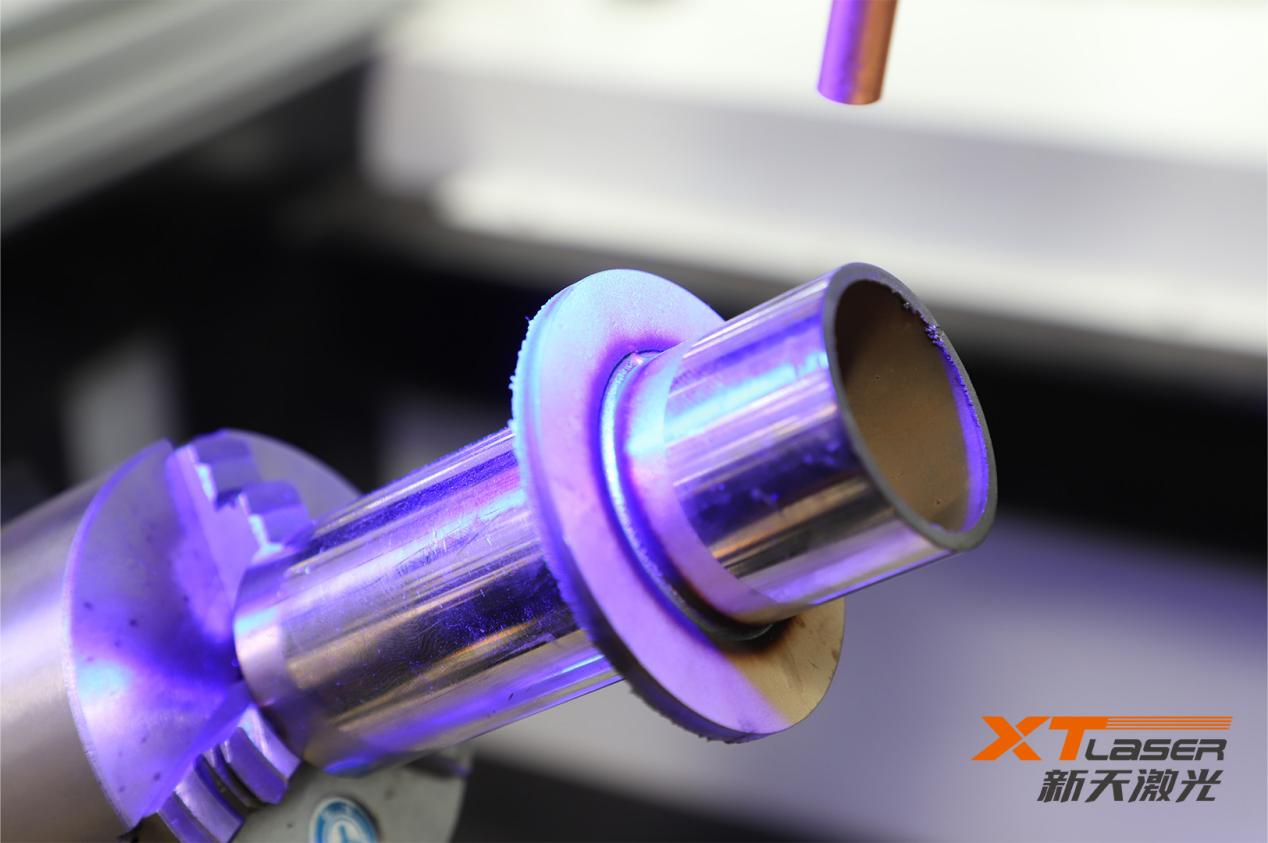

Фокус пен дайындама бетінің салыстырмалы орналасуы кесу сапасын қамтамасыз ету үшін ерекше маңызды. Көп жағдайда фокус орны дайындаманың бетінде ғана немесе кесу кезінде оның бетінен сәл төмен болады. Бүкіл кесу процесінде тұрақты кесу сапасын алу үшін фокус пен дайындаманың өзара орналасуының тұрақты болуын қамтамасыз ету маңызды шарт болып табылады. Фокус жақсырақ күйде болғанда, саңылау кішірек болады және тиімділік жоғары болады. Жақсырақ кесу жылдамдығы жақсы кесу нәтижелерін алуға болады. Қолданбалардың көпшілігінде сәуленің фокусы саптаманың дәл астына реттеледі. Саптама мен дайындама беті арасындағы қашықтық әдетте шамамен 1,5 мм.

3. Кесу жылдамдығы

Материалдың кесу жылдамдығы лазер қуатының тығыздығына пропорционалды, яғни қуат тығыздығын арттыру кесу жылдамдығын жақсартады. Кесу жылдамдығы кесілетін материалдың тығыздығына (меншікті ауырлығына) және қалыңдығына кері пропорционал. Басқа параметрлер өзгеріссіз қалғанда, кесу жылдамдығын жақсарту факторлары: қуатты арттыру (белгілі бір ауқымда, мысалы, 500~2000Вт); Сәуле режимін жақсарту (мысалы, жоғары ретті режимнен төмен ретті режимге TEM00 дейін); Фокустық нүктенің өлшемін азайту (мысалы, қысқа фокустық ұзындықтағы объективпен фокустау); Бастапқы булану энергиясы төмен материалдарды кесу (мысалы, пластмасса, плексигласс және т.б.); Төмен тығыздықтағы материалдарды кесу (мысалы, ақ қарағай); Жұқа материалды кесіңіз.

4. Көмекші газ қысымы

Лазерлік кескіш машинамен материалдарды кесу үшін көмекші газды пайдалану қажет, ал газ қысымы өте маңызды фактор болып табылады. Көмекші газ және лазер сәулесі линзаны ластанудан қорғау және кесу аймағының түбіндегі шлактарды үрлеу үшін коаксиалды түрде шашылады. Металл емес материалдар және кейбір металл материалдар үшін балқытылған және буланған материалдарды өңдеу үшін кесу аймағында шамадан тыс жануды болдырмайтын сығылған ауа немесе инертті газ қолданылуы керек.

Көптеген металды лазерлік кесу машиналары үшін белсенді газ (ол O2 болғанша) ыстық металмен тотығу экзотермиялық реакциясын қалыптастыру үшін қолданылады. Бұл қосымша қызу кесу жылдамдығын 1/3~1/2 көбейтуі мүмкін. Жұқа материалдарды жоғары жылдамдықпен кесу кезінде шлактың кесілген жердің артқы жағына жабысып қалмауы үшін жоғары газ қысымы қажет (дайындамаға ыстық шлактың жабысуы кесу жиегін де зақымдайды). Материалдың қалыңдығы ұлғайған кезде немесе кесу жылдамдығы баяу болса, газ қысымын тиісті түрде азайту керек. Пластмассадан жасалған кескіш жиектің қатып қалуын болдырмау үшін газ қысымын төменірек кескен дұрыс.